Indukta Hejtado Barelo por Plasta Ekstrudilo kaj Injekto-Muldanta Maŝino

Priskribo

Indukta hejtado-barelo ofertas pli grandajn energiŝparojn, fidindecon kaj pli rapidan respondon.

Sensacia energiŝparo, supera fidindeco kaj multe pli rapida respondo ol konvenciaj hejtilaj bandoj estas kelkaj el la avantaĝoj ofertitaj de lastatempe evoluinta. indukta hejtado. La hejtadsistemo uzas elektromagnetan indukton - malnovan kaj konatan principon uzatan por varmigi grandajn industriajn fornojn, specialajn maŝinojn por injekto muldi fanditan metalon, termostatajn muldilojn kaj iujn japanajn varmajn ajutojn. Tamen, ĝi estas relative nova koncepto por varmigi barelojn de plastaj eltrudaj kaj injektaj maŝinoj.

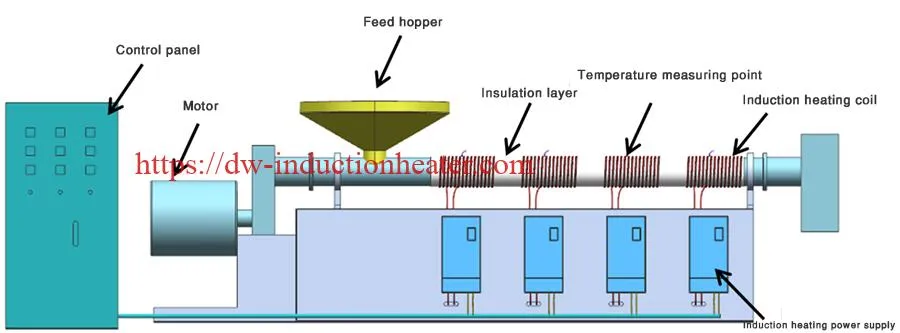

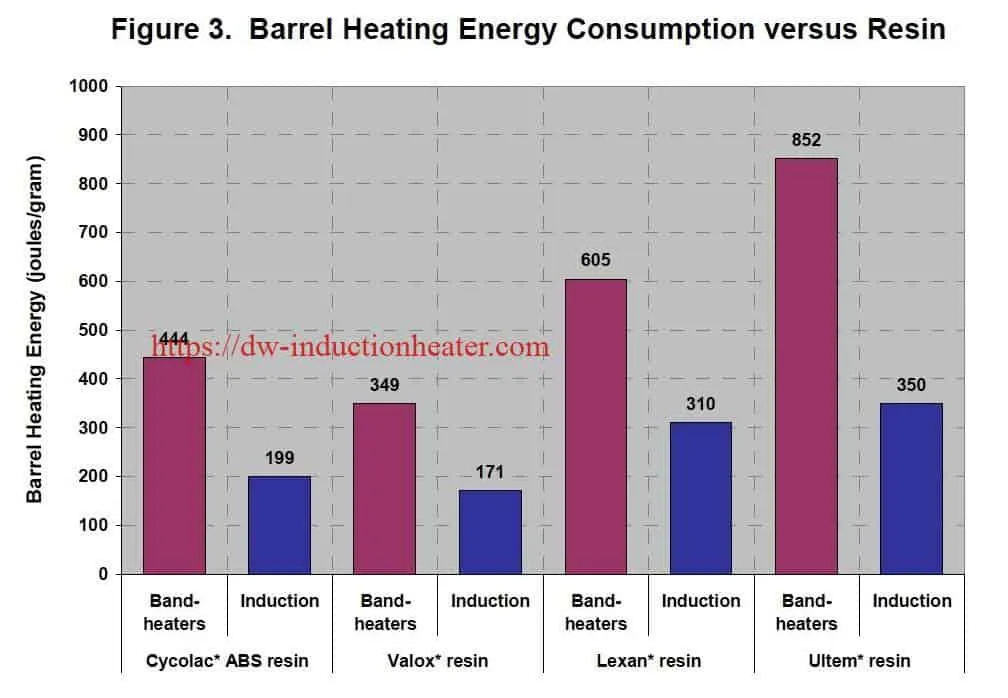

la elektromagneta indukta hejtadsistemo, enkondukita de HLQ indukta ekipaĵo Co el Ĉinio igas la ŝtalan barelon mem rezisthejtilon per generado de elektraj kirlofluoj en la metalo proksime de la ekstera surfaco de la bareltubo. Tiuj kirlofluoj estas induktitaj per elektra kurento pasanta tra kablo envolvita en kontinua bobeno ĉirkaŭ la barelo sed ne tuŝante ĝin. Kvankam la komenca kosto estas pli ol hejtilaj bendoj, indukta hejtado laŭdire pagas por si plurmaniere, kaj ankaŭ pli rapida, depende de la grandeco de la maŝino. Laboratorio-mezuradoj indikas ke la hejta efikeco (rilate al energio konsumita) de tipaj glimbendaj hejtiloj je 200-300 gradoj C pretigintervalo (ofta en injektomuldado) verŝajne estos nur 40-60%, dum tiu de ceramika benda hejtilo povas esti. estu 10-15% pli alta. La restanta energio estas malŝparita per radiado kaj konvekcio al la ĉirkaŭa medio. Krome, nova glimo-bendo perdas ĉirkaŭ 10% de sia komenca efikeco post la unuaj 6 horoj da uzo ĉar ĝi malheliĝas, pliigante sian surfacan emisivecon kaj sekvajn radiadperdojn. Ĉe pli altaj bareltemperaturoj por inĝenieraj rezinoj, efikeco malpliiĝas eĉ pli.

la elektromagneta indukta hejtadsistemo, enkondukita de HLQ indukta ekipaĵo Co el Ĉinio igas la ŝtalan barelon mem rezisthejtilon per generado de elektraj kirlofluoj en la metalo proksime de la ekstera surfaco de la bareltubo. Tiuj kirlofluoj estas induktitaj per elektra kurento pasanta tra kablo envolvita en kontinua bobeno ĉirkaŭ la barelo sed ne tuŝante ĝin. Kvankam la komenca kosto estas pli ol hejtilaj bendoj, indukta hejtado laŭdire pagas por si plurmaniere, kaj ankaŭ pli rapida, depende de la grandeco de la maŝino. Laboratorio-mezuradoj indikas ke la hejta efikeco (rilate al energio konsumita) de tipaj glimbendaj hejtiloj je 200-300 gradoj C pretigintervalo (ofta en injektomuldado) verŝajne estos nur 40-60%, dum tiu de ceramika benda hejtilo povas esti. estu 10-15% pli alta. La restanta energio estas malŝparita per radiado kaj konvekcio al la ĉirkaŭa medio. Krome, nova glimo-bendo perdas ĉirkaŭ 10% de sia komenca efikeco post la unuaj 6 horoj da uzo ĉar ĝi malheliĝas, pliigante sian surfacan emisivecon kaj sekvajn radiadperdojn. Ĉe pli altaj bareltemperaturoj por inĝenieraj rezinoj, efikeco malpliiĝas eĉ pli.

En kontrasto, HLQ mezuras indukta hejtado efikeco je proksimume 95%. Radiaj perdoj estas minimumigitaj per la izolaj manikoj, kiuj altiĝas al temperaturo de ĉirkaŭ 60-70 gradoj C dum operacio. La malaltrezistaj induktaj bobenoj restas sufiĉe malvarmetaj por tuŝi.

Kie povas indukta hejtado barelo?

Ĝi estas ĉefe aplikata al injekto, eltrudado; blovo filmado, drato desegno, granulating kaj reciklado maŝinoj, ktp La produkta apliko inkluzivas filmon, folion, profilon, kruda materialo ktp Ĝi povas esti uzata por varmigi la barelon, flanĝo, die kapo, ŝraŭbo kaj aliaj partoj de la maŝinoj. Ĝi estas bonega en energiŝparado kaj malvarmigo de labormedio.

Indukado hejtado estas la procezo de varmigado de elektre kondukanta objekto (kutime metalo) per elektromagneta indukto, kie kirlofluoj estas generitaj ene de la metalo kaj rezisto kondukas al Joule-hejtado de la metalo. La indukta bobeno mem ne varmiĝas. La varmo generanta objekto estas la varmigita objekto mem.

Kial kaj kiel indukta hejtado-barelo povas ŝpari energion?

Nuntempe, la plej multaj el la plastaj maŝinoj uzas la konvencian rezistan hejtmetodon, kie la rezista drato estas varmigita kaj poste transdonas la varmegon al la barelo per hejtila kovrilo. Do nur la varmego proksime al la barela surfaco povas esti transdonita al la barelo kaj la varmo proksime al ekstera hejtila kovrilo estas perdita al la aero kiu kaŭzas pliiĝon en mediotemperaturo.

Indukta hejtilo estas teknologio kie altfrekvencaj magnetaj kampoj, kiuj kaŭzas, ke li estas varmigita kun elektromagneta kampo (EMF), kiuj brosas unu kontraŭ la alia. Kiam la barelo estas varmigita kaj varmo estas minimuma, estas tre alta varmega efikeco kaj minimuma varmoperdo al la medio kie energiŝparo povus atingi 30-80%.Pro la fakto, ke la indukta bobeno ne produktas altan varmon kaj ankaŭ ne ekzistas rezista drato, kiu oksidiĝas kaj igas la hejtilon forbruli, la indukta hejtilo havas pli longan servon. vivo kaj ankaŭ malpli da bontenado.

Kio estas la avantaĝoj de indukta hejtado-barelo?

Kio estas la avantaĝoj de indukta hejtado-barelo?

- Energia efikeco 30% -85%

Nuntempe, plasta pretiga maŝinaro ĉefe uzas rezistajn hejtajn elementojn, kiuj povas produkti grandan kvanton da varmo radiata al la ĉirkaŭaĵo. Indukta hejtado estas ideala alternativo por solvi ĉi tiun problemon. La surfaca temperaturo de indukta hejta bobeno varias inter 50ºC kaj 90ºC, la varmoperdoj estas signife minimumigitaj, provizante energiŝparojn de 30% -85%. La energiŝpara efiko estas do pli evidenta kiam la indukta hejtado estas uzata en alta potenco hejtado ekipaĵo. - sekureco

Uzado de indukta hejtado sistemo ebligas la surfacon de la maŝino esti sekura por tuŝi, kaj tio signifas, ke ĝi povas eviti brulvundojn, kiuj ofte okazas en plastaj maŝinoj, kiuj uzas rezistajn hejtajn elementojn, provizante sekuran laborejon por funkciigistoj. - Rapida hejtado, alta hejtado efikeco

Kompare al rezista hejtado, kies energikonverta efikeco estas proksimume je 60%, la indukta hejtado estas pli ol 98% efika ĉe konvertado de elektro al varmo. - Pli malalta laboreja temperaturo, pli alta operacia komforto

Post uzado de indukta hejtado, la temperaturo de tuta produktadlaborejo malaltiĝas je pli ol 5 gradoj. - Vivda vivo

Kontraste al rezistaj varmigaj elementoj, kiuj devas longdaŭran labori ĉe alta temperaturo, la indukta hejtado funkcias ĉe ĉirkaŭa temperaturo, tial efike plilongigas la funkcidaŭron. - Preciza temperaturkontrolo, alta produkta kvalifika indico

La indukta hejtado disponigas malaltan aŭ neniun termikan inercion, tiel ke ĝi ne kaŭzos la superan temperaturon. Kaj la temperaturo povas resti je fiksita valoro de 0.5-grada diferenco.

Kio estas la supereco de indukta hejtado-barelo por plasta eltrudado kompare kun tradiciaj hejtiloj?

Kio estas la supereco de indukta hejtado-barelo por plasta eltrudado kompare kun tradiciaj hejtiloj?

| Indukta hejtilo | Tradiciaj hejtiloj | |

| Varmiga metodo | Indukta hejtado estas la procezo de varmigado de elektre kondukanta objekto (kutime metalo) per elektromagneta indukto, kie kirlofluoj estas generitaj ene de la metalo kaj rezisto kondukas al Joule-hejtado de la metalo. La indukta bobeno mem ne varmiĝas. La varmo generanta objekto estas la varmigita objekto mem | Rezistdratoj estas varmigitaj rekte kaj varmo estas transdonita per kontakto. |

| varmiga tempo | Pli rapida hejtado, pli alta efikeco | pli malrapida hejtado, pli malalta efikeco |

| Energioŝpara indico |

Ŝparu 30-80% energian indicon, reduktu labortemperaturon |

Ne povas ŝpari energion |

| instalado | Facila instali | Facila instali |

| operacion | Facila funkcii | Facila funkcii |

| vivtenado |

Kontrolkesto estas facile anstataŭigi sen malŝalti vian maŝinon |

Facile anstataŭigi, sed devas malŝalti vian maŝinon |

| Kontrolo de Temperaturo | Malgranda termika inercio kaj preciza temperaturkontrolo ĉar la hejtilo ne varmiĝas per si mem. | Granda termika inercio, malalta precizeco en temperaturo-kontrolo |

| Produkta kvalito | Pli alta produkta kvalito pro preciza temperaturo-kontrolo | Pli malalta produkta kvalito |

| sekureco |

Ekstera ingo estas sekure tuŝebla, pli malalta surfaca temperaturo, neniu elektra elfluo. |

Temperaturo sur ekstera ingo estas multe pli alta, facile brulebla. Elektra elfluo sub malĝusta operacio. |

| Servodaŭro de hejtilo | 2-4-jaroj | 1-2 jaroj |

| Servo de Barelo kaj Ŝraŭbo |

Pli longa uzdaŭro por barelo, ŝraŭbo ktp. pro pli malalta ofteco de ŝanĝiĝantaj hejtiloj. |

Pli mallonga uzdaŭro por barelo, ŝraŭbo ktp. |

| medio | Pli malalta media temperaturo; Neniu bruo |

Multe pli alta media temperaturo kaj multe da bruo |

Indukta Hejtado Potenco Kalkulo

En la kazo de koni la hejtpotencon de ekzistanta hejta sistemo, elektante taŭgan potencon laŭ ŝarĝa indico

- Ŝarĝo-indico ≤ 60%, aplikebla potenco estas 80% de la originala potenco;

- Ŝarĝo-indico inter 60% -80%, elektu la originalan potencon;

- Ŝarĝo-indico> 80%, aplikebla potenco estas 120% de la originala potenco;

Kiam la hejtpotenco de ekzistanta hejtadsistemo estas nekonata

- Por injekta muldmaŝino, blovita filmmaŝino kaj eltrudmaŝino, la potenco devas esti kalkulita kiel 3W po cm2 laŭ la reala surfacareo de la cilindro (barelo);

- Por seka tranĉita peletiga maŝino, la potenco devas esti kalkulita kiel 4W per cm2 laŭ la reala surfacareo de la cilindro (barelo);

- Por malseka tranĉita peletiga maŝino, la potenco devus esti kalkulita kiel 8W per cm2 laŭ la reala surfacareo de la cilindro (barelo);

Ekzemple: diametro de cilindro 160mm, longo 1000mm (te 160mm=16cm, 1000mm=100cm)

Kalkulo de la surfaco de cilindra: 16*3.14*100=5024cm²

Kalkulante kiel 3W per cm2: 5024*3=15072W, do 15kW